- TOP LEVEL MASSETTI - Partita iva: 06120170482 - Rea: fi-601083 - Copyright© - All rights reserved - (site created in 2008)

IL MASSETTO

Che cos'è e a cosa serve il massetto

Il massetto è lo strato di materiale posato in opera che serve a livellare il fondo e creare una superficie piana e stabile come supporto per il pavimento, può essere realizzato in aderenza o in appoggio, su una barriera vapore o su un pannello isolante, una volta maturato non può rimanere a vista ma deve essere coperto con rivestimenti quali gres, ceramiche, legno, linoleum, resine. Il massetto è una componente fondamentale nella costruzione di pavimenti poiché funge da supporto per le finiture finali, questo strato realizzato manualmente sul posto può essere utilizzato in vari contesti, sia residenziali che commerciali.

La scelta del massetto dipende da diversi fattori tra cui il tipo di pavimentazione prevista, lo spessore e gli impianti che contiene, tra le diverse tipologie di massetto ognuno con le proprie caratteristiche è adeguato ad applicazioni diverse, ad esempio: il massetto tradizionale è composto da una miscela di sabbia, cemento e acqua, ed è noto per la sua robustezza e durabilità, altre varietà, come il massetto autolivellante sono progettati per garantire una superficie perfettamente pianeggiante facilitando così l'installazione di pavimenti in ceramica o parquet. La preparazione del massetto è un passaggio cruciale nel processo di costruzione del pavimento, prima di procedere è necessario assicurarsi che il fondo sia resistente e autoportante inoltre è importante considerare l'isolamento termico e acustico che può essere integrato sotto il massetto per migliorare il comfort abitativo. Un altro aspetto da considerare è il tempo di asciugatura, a seconda della composizione e delle condizioni ambientali il massetto può richiedere diversi giorni per asciugarsi completamente per cui è necessario rispettare questo periodo per evitare problemi futuri come crepe o deformazioni che potrebbero compromettere la qualità del pavimento finale e la longevità dell'opera, durante questa fase è consigliabile effettuare controlli periodici e riparazioni tempestive in caso di danni, un massetto in buone condizioni non solo assicura stabilità e durata nel tempo, ma contribuisce anche all'estetica generale degli ambienti interni o esterni.

Come scegliere il massetto

Se devi realizzare il massetto per il pavimento e non hai un supporto tecnico in cantiere o vuoi semplicemente informarti in questa guida potrai capire in autonomia cos'è il massetto e come si realizza in questo sito poi trovi tutte le altre informazioni inerenti ai migliori prodotti. Dopo aver capito la destinazione d'uso del tuo massetto qui puoi approfondire sulle diverse tipologie di massetti che ti possono servire come ad esempio il massetto autolivellante o alleggerito ma prima ancora di vedere che cosa sono e le varie descrizioni devi sapere che già in fase di progettazione è importante avere le idee chiare per non essere colti impreparati e non avere problemi successivamente, capire anticipatamente infatti che tipo di impianti passerai sotto e quale sarà il rivestimento finale è già un primo passo che ti spianerà la strada verso la scelta giusta del massetto o del sottofondo, distinguendoli, se sei seguito da uno specialista competente invece sarà lui sicuramente a considerare la stratigrafia dei vari elementi che costituiranno il supporto della tua pavimentazione finale, la scelta tecnica del professionista infatti saprà valutare il massetto adeguato alle tue esigenze attraverso calcoli tecnici per la tenuta e ad altri fattori altrettanto importanti di cui magari non sei a conoscenza quali ad esempio un'eventuale strato di massetto in sottofondo isolante termico piuttosto che alleggerito per non gravare sul solaio oppure con uno strato divisorio isolante dall'umidità di risalita o con uno strato per l'isolamento acustico o quale massetto scegliere per il riscaldamento a pavimento, se molte di queste ti sembrano parole marziane è evidente che sei in acque alte e proseguendo potrai approfondire su come si realizza, le varie tipologie di massetti, i significati e i vari termini collegati.

Differenza tra sottofondo e massetto

A differenza del massetto il Sottofondo è solo l'elemento costruttivo che si trova al di sotto, viene creato con lo scopo di alleggerire, isolare, o semplicemente per coprire gli impianti tecnici, può essere fatto di varie composizioni, non è adatto a ricevere le pavimentazioni finali.

La scheda tecnica

Prima di ogni valutazione o scelta tecnica è fondamentale capire cosa scegliere, per fare questo si confrontano le schede tecniche dei prodotti tenendo conto che sono risultati di laboratorio, ottenuti magari su un banco di prova ad altezza d'uomo per cui la compattazione, la reazione di componenti in una lenta fase d'opera, le appiccicature, lo sfarinamento e tutti gli altri dati tecnici in opera possono differire ma allora cosa fare?

La realizzazione

Per non compromettere i dati tabulati la realizzazione di piccole opere si può affidarla ad artigiani o muratori in caso di opere più impegnative la scelta sarà indirizzata sicuramente verso specialisti del settore che velocizzando l'opera su grandi aree riescono a restare entro il tempo di apertura del prodotto, tra le varie tipologie di massetto e in base alle diverse esigenze questo dovrà avere caratteristiche adeguate allo scopo, seguendo le normative è limitatamente possibile aggregare in cantiere gli elementi in alternativa ci si serve di materiali preparati e testati in stabilimenti dalla grande distribuzione, chiarire anche l'aspetto della posizione in cui andranno ad operare i massetti di supporto per il pavimento è altrettanto importante ovvero se si tratta di massetti in ambiente interno o all’esterno, generalmente questi sono realizzati per operare in un ambiente chiuso in caso contrario le fasi di realizzazione e di maturazione dovranno garantire una protezione per preservare l’opera da agenti atmosferici quali acqua, vento, sole, gelo.

La compattazione

Se la scelta è indirizzata verso un massetto tradizionale di tipo terra umida o un massetto pronto per una perfetta riuscita dell'opera è molto importante sottolineare che oltre a lavorare il prodotto nei tempi stabiliti si deve avere una manodopera specializzata che pressa bene il prodotto soprattutto quando ci sono bassi spessori o meglio ancora sugli impianti di riscaldamento a pavimento in alternativa si possono scegliere prodotti liquidi come i massetti autolivellanti che sono auto compattanti.

Il massetto tradizionale

Il massetto tradizionale (detto anche terra umida, consistenza asciutta e/o plastica) è un agglomerato formato da una granulometria massima 6/8 millimetri di sabbia con cemento e acqua, la miscelazione avviene in cantiere aggiungendo circa 2,5\3 ql di cemento per ogni metro cubo di sabbia pulita e la giusta quantità di acqua fino ad ottenere un impasto di tipo terra umida, a secondo delle proprie esigenze si possono aggiungere alla miscela fibre o fluidificanti. L'operatore lo realizza prima miscelando i componenti a mano o in betoniera, vengono poi create delle fasce piane laterali sulle quali scorre una stadia tirata a mano dall'operatore ma solo dopo averlo compattato e pressato bene per ultimo viene rifinito con un frattazzo, più professionalmente queste operazioni sono realizzate da ditte specializzate del settore con macchinari automatici, pompe che spingono al piano il massetto ad alta pressione, tirato con stadie vibranti e lisciato a disco o elicotterato. Il massetto finito ha normalmente uno spessore minimo di 5 cm anche se esistono prodotti preconfezionati più performanti che consentono l'applicazione a spessori inferiori.

Questa variante non è certificata perché non sono garantite le proporzioni e l'effettiva omogeneità di miscelazione in alternativa se la scelta può essere indirizzata verso prodotti testati, i massetti premiscelati.

Il massetto pronto

Il massetto pronto viene preparato, testato e certificato in stabilimento secondo le norme, confezionato in sacchi oppure sfuso in silos o mezzi d'opera, trasportato su bilici o motrici, è già pronto basta aggiungere solo la giusta quantità di acqua indicata e lavorato nel tempo di apertura descritto nella scheda tecnica del prodotto alla voce tempo di apertura indicato in minuti, essendo di natura tradizionale la lavorazione è la stessa.

Il massetto autolivellante

Il massetto autolivellante è un prodotto premiscelato auto compattante caratterizzato da un'elevata scorrevolezza, una volta indurito presenta alte resistenze meccaniche più verosimili ai dati testati, complice la facilità di lavorazione in tempi rapidi, può essere realizzato anche con spessori ridotti e la scarsa resistenza al passaggio del calore con un perfetto avvolgimento dei tubi lo rende particolarmente adatto per la copertura dei pannelli radianti inoltre consente di realizzare ampie metrature in tempi veloci, dopo la messa a quota dei livelli sparsi sulla superficie viene impastato da macchine automatiche e spinto da una pompa a polmone a bassa pressione, più sicura, altezze e distanze superiori.

Controlli e difetti

Il massetto si controlla in diverse fasi dalla miscelazione dei componenti (se non premiscelati), alla stesura, fino alla posa del pavimento: in fase di preparazione è irrinunciabile il controllo dell'amalgama dei componenti, delle giuste percentuali di legante, di inerti e della giusta quantità di acqua, nella fase successiva all'esecuzione i controlli si effettuano sul risultato di planarità considerando lo scarto in piccole percentuali tenuto presente che si tratta di lavorazioni artigianali è da prendere in esame in aggiunta anche l'effetto risultante dal ritiro dell'acqua dal legante che si manifesta con leggeri rialzi negli angoli nei prodotti con maggiori percentuali di cemento tanto più sarà presente, a questo proposito controllare anche le fessurazioni che se presenti in quantità elevate e/o di notevole larghezza ne potrebbero compromettere la tenuta statica, un' altro controllo prima della posa del pavimento è la compattezza sia strutturale che superficiale in caso di errori di posa o di miscelazione infatti si può verificare uno sfarinamento che si dovrà valutare se riparabile versando consolidanti ad impregnamento nel caso di autolivellanti potrebbe bastare una carteggiatura, piccoli avvallamenti, buchi e scostamenti sono facilmente compensabili con rasature suppletive spesso compensate con il collante del pavimento direttamente dal posatore di gres, ceramiche o pietre, in caso di dubbi su problemi maggiori saranno da vagliare caso per caso solo da professionisti specializzati previo sopralluogo e valutazione tecnica.

Tempi di posa dei rivestimenti

L'asciugatura del massetto prima della posa dei rivestimenti ceramici o in gres deve essere completa in linea generale il massetto asciuga in media in una settimana per ogni centimetro di spessore oltre i 5 cm per ogni centimetro in più servono 2 settimane a dipendenza della stagione e dall'areazione dei locali, l'umidità residua per incollare il pavimento in legno non deve superare il 2% e deve essere misurata con l'igrometro a carburo.

Tipologie di massetti

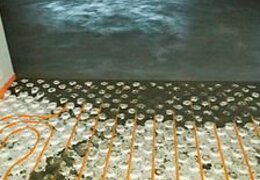

Il Massetto Radiante é un massetto con caratteristiche idonee ad un impianto di riscaldamento a pavimento avente un'alta conducibilità termica con una buona fluidità, un basso ritiro e una resistenza a compressione elevata meglio se applicabile anche a spessori ridotti. I sottofondi isolanti termici sono normalmente costituiti da leganti, additivi e da inerti a basso peso specifico e caratterizzati da buone proprietà di isolamento termico quali polistirolo espanso, argilla espansa, vermiculite, aggregati polimerici e sughero. Gli spessori minimi di posa sono normalmente compresi tra 5 e 10 cm, è fortemente sconsigliato l’utilizzo di tali massetti al di sopra dei pannelli per il riscaldamento a pavimento.

I sottofondi isolanti acustici hanno delle caratteristiche isolanti che derivano dell’impiego di specifiche composizioni degli aggregati utilizzati nella miscela, alcuni di questi aggregati possono derivare da materiali di riciclo contribuendo alla sostenibilità ambientale. Gli spessori minimi di posa sono normalmente tra i 5 e i 10 cm e le modalità di posa sono analoghe a quelle dei massetti termici, solitamente un buon massetto isolante termico può non essere anche un buon massetto isolante acustico e viceversa, esaminare quindi sempre le schede tecniche dei produttori. I massetti rapidi sono nati per soddisfare chi ha la necessità di tempi ridotti di asciugatura, esistono prodotti contenenti leganti speciali che forniti già premiscelati in sacchi consentono di ottenere massetti con ritiro estremamente contenuto, breve tempo di indurimento e conseguente ridotto tempo per la posa in opera della successiva pavimentazione.

Le classi di consistenza

Il massetto può essere anche classificato secondo la classe di consistenza:

Massetto Terra Umida: massetto con limitato contenuto d’acqua sufficiente per ottenere un impasto di tipo tradizionale con una consistenza terra umida.

Massetto Fluido: massetto la cui consistenza viene additivata con fluidificanti per semplificare e aumentare la scorrevolezza e la compattezza del prodotto.

Massetto Autolivellante: massetto estremamente fluido con tendenza a distribuirsi sino a formare una superficie piana ed estremamente compatta riducendo al massimo l’intervento di manodopera.

Le modalità di posa

Le modalità di posa variano a secondo del tipo di prodotto da realizzare e delle attrezzature utilizzate:

Il massetto in terra umida è un massetto di tipo tradizionale in sabbia e cemento oppure preparati premiscelati secchi forniti in sacchi o in silo la miscelazione dei componenti viene eseguita in cantiere utilizzando idoneo impastatore evitando la formazione di grumi ed ottenendo un materiale omogeneo, l’eventuale pompaggio può avvenire tramite l’utilizzo di un compressore d’aria collegato al miscelatore ad alta pressione in seguito si provvede alla compattazione manuale ed al livellamento tramite l’utilizzo di staggia portando il massetto alla quota stabilita e procedendo alla regolarizzazione della superficie attraverso una lisciatura a fresco che può essere manuale o meccanica.

Il massetto fluido è una miscela di tipo semi autolivellante o tradizionale con aggiunta di fluidificante viene anche fornita premiscelata a secco in sacchi o silo e impastata successivamente in cantiere. Normalmente la posa avviene utilizzando pompe e la distribuzione aiutata tramite battitura e stesura a stadia o tubolari in alluminio di varie dimensioni.

I massetti autolivellanti sono prodotti premiscelati pronti all'uso forniti sfusi in sacchi oppure in silo ai quali va aggiunta solo la percentuale di acqua d’impasto. La distribuzione del prodotto avviene mediante pompaggio a vite polmone a bassissima pressione con macchine professionali fornite dalla maggior parte dei produttori installate complete in silo con le quali è possibile pompare il prodotto fino ad una distanza di oltre 100m e a più di 20m di altezza.

I materiali

Aggregati: Particelle granulari di origine naturale, artificiale o da riciclo, costituenti lo scheletro del massetto (sabbia, pietrisco, ghiaietto, aggregati leggeri ecc.), gli inerti naturali hanno densità maggiore di 1800/2000 Kg/mc, sono leggeri se di densità minore. Devono essere puliti, privi di impurità e con pezzatura adeguata allo spessore da realizzare.

Leganti: Sono, generalmente, i vari tipi di cemento, le calci idrauliche, i leganti a base di solfato di calcio ed i loro derivati.

Descrizioni e terminologia

I Massetti Alleggeriti sono prodotti con peso specifico minori di 1400 kg al metro cubo idonei a ricevere qualsiasi pavimentazione.

Il massetto galleggiante è un massetto detto anche desolidarizzato è il massetto più comune viene staccato da pareti e sottofondo per ammortizzare i micromovimenti e prevenire rotture e stabilità e si possono inserire tappetini fonoassorbenti, isolanti termici o pannelli radianti.

Il massetto ancorato è un massetto che viene realizzato in ancoraggio alla soletta previa stesura di primer lattice o boiacca spesso preferite a chiodi o tasselli.

L' autolivellante è uno strato molto sottile applicato direttamente al solaio in calcestruzzo, al massetto o su pavimenti esistenti al fine di correggere imperfezioni e di creare una superficie liscia e piana.

Il Massetto Autolivellante è un prodotto molto fluido adatto alla realizzazione di strati di supporto a partire da un minimo di 2 cm idonei a ricevere tutte le pavimentazioni.

La Livellina è molto simile al massetto autolivellante, contiene maggiore compound (più ricca) per questo può essere applicata a spessori ridotti.

Il Massetto fluido è un massetto di tipo tradizionale di consistenza semi umida additivato con liquido fluidificante per aumentarne la scorrevolezza e le caratteristiche tecniche spesso indicato anche come massetto autolivellante.

La consistenza del massetto è caratterizzata dalla fluidità del materiale fresco che specifica la maggiore o minore facilità di posa in opera e può essere asciutta (terra umida), plastica o fluida (media lavorabilità), autolivellante (ottima Lavorabilità).

Il giunto di controllo è un taglio di parte dello spessore del massetto che permette di tenere sotto controllo le fessure derivanti dal ritiro del materiale.

Il giunto di isolamento isola a tutto spessore il massetto da elementi fissi (muri, pilastri ecc.) permettendone i micro movimenti.

Il giunto di dilatazione invece è un taglio a tutto spessore tra i campi di massetto riempito da materiale morbido al fine di consentire l’assorbimento delle variazioni dimensionali realizzato di solito in corrispondenza di giunti strutturali o sugli impianti di riscaldamento a pavimento.

Il giunto di costruzione viene realizzato per tutto lo spessore nel punto di interruzione della lavorazione o al termine di una giornata di lavoro.

Il Materiale isolante è un prodotto inserito all’ interno del massetto o nella stratigrafia del pavimento al fine di ottenere un isolamento acustico e/o termico.

La planarità è lo spessore delle ondulazioni sulla superficie superiore del massetto rispetto al piano teorico di posa.

Il rapporto acqua/legante viene espresso in percentuale tra il contenuto dell' acqua e la quantità di legante in una miscela di massetto.

Lo strato di aderenza è costituito di solito da una boiacca o da un lattice che migliora l’aderenza del massetto alla superficie d’appoggio.

La barriera al vapore è costituita da uno o più strati sovrapposti per limitare la penetrazione di vapore acqueo nel massetto.

Gli strati di separazione sono strati che consentono di evitare il contatto e l’aderenza tra il massetto ed il relativo sottofondo con funzioni di isolamento termico e/o acustico, di barriera al vapore o di semplice distacco per agevolare i movimenti della struttura.

Spessori

Normative

UNI EN 13318

Massetti e materiali per massetti, definizioni.

UNI EN 13813

Massetti, materiali per massetti, proprietà e requisiti.

UNI EN 13139

Aggregati

UNI 8520-2:2016

Requisiti

UNI EN 197-1:2011

Composizione, specifiche e criteri di conformità per cementi comuni.

UNI EN 206-1:2014

Specificazione, prestazione, produzione e conformità.

UNI EN 1008

Acqua d'impasto per il calcestruzzo, specifiche di campionamento, di prova e di valutazione dell'idoneità dell'acqua, incluse le acque di ricupero dei processi dell'industria del calcestruzzo come acqua d'impasto del calcestruzzo.

UNI 11493-1

Piastrellature ceramiche.

UNI EN 1264-4

Sistemi radianti alimentati ad acqua per il riscaldamento e il raffrescamento integrati nelle strutture.

UNI 10329:1994

Posa dei rivestimenti di pavimentazione, misurazione del contenuto di umidità negli strati di supporto cementizi o simili.

UNI 10827

Massetti Rivestimenti di legno per pavimentazioni e determinazione della resistenza meccanica alle sollecitazioni parallele al piano di posa.

UNI 13222

Rivestimenti lapidei per pavimentazioni: istruzioni per la progettazione, la posa e la manutenzione.

UNI 11371:2010

Massetti per parquet e pavimentazioni di legno: proprietà e caratteristiche prestazionali.

UNI 11515

Rivestimenti resilienti e laminati.

UNI 11516

Pavimento galleggiante.

UNI EN 13454

Leganti, leganti compositi e miscele realizzate in fabbrica per massetti a base di solfato di calcio.

UNI EN 13892

Metodi di prova dei materiali per massetti: campionamento, confezionamento e maturazione dei provini.

UNI EN 13892

Metodi di prova dei materiali per massetti: determinazione della Resistenza flessione e a compressione.

UNI EN 13892

Metodi di prova dei materiali per massetti: determinazione della durezza superficiale.